I. 2) La production du biodiesel

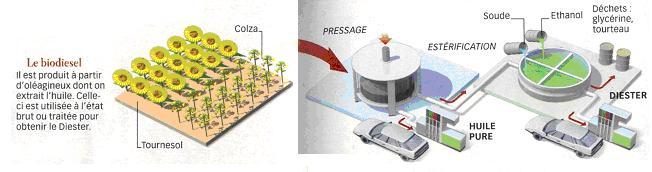

De l'huile d'oléagineux au biodiesel :

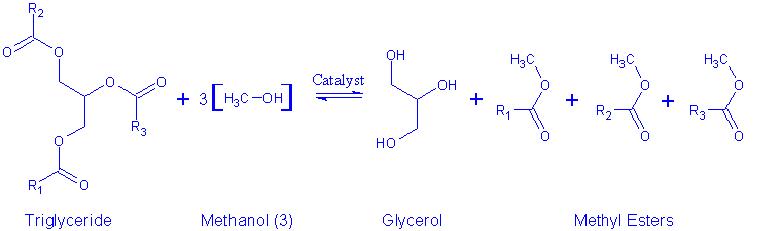

Le biodiesel est produit à partir d’huile d’oléagineux (principalement du colza, du tournesol et du soja), et de méthanol. Le mélange d’1 tonne d’huile et 100 kg de méthanol, permet la production d’1 tonne de biodiesel, grâce à la réaction de trans-estérification. Mais le mélange génère aussi pendant la transformation, 100 kg de glycérine, car comme l’a dit Lavoisier : « rien ne se perd, rien ne se crée tout se transforme. »

Cette transformation chimique se fait notamment dans de grandes usines, comme celle de Nord Ester à Dunkerque, que nous sommes allés visiter dans le cadre de notre TPE.

Visite d'un site de production de biodiesel :

Construite en 2007, l’usine de Nord Ester, est une usine de production du biodiesel, à partir de colza et de soja, ainsi que d’huiles animales (20% de l’huile utilisée est de l’huile animale, les 80% restant sont de l’huile de colza ou de soja). L’usine a pendant un temps utilisé de l’huile de palme, mais cette huile a été abandonnée à cause de la déforestation qu’engendrait cette consommation.

Cette usine est située à Dunkerque, rue Van Cauwenberghe dans la Zone Industrielle de Petite Synthe. Son implantation est notamment liée aux infrastructures portuaires proches, car 95% de la production de biodiesel part par voie d’eau pour être livrée ensuite partout en France. Le reste de la production est livré en camion.

On peut voir sur la photo que l’usine utilise des péniches et des camions pour livrer son biocarburant. Elle utilisait aussi le réseau ferroviaire, mais suite à des problèmes de logistique avec la SNCF, l’usine n’utilise plus les wagons que dans son enceinte.

Le site industriel dispose d’une raffinerie d’huile végétale et d’autres installations, qui appartiennent toutes à un même actionnaire. 150 000 tonnes d’huile sont produites dans la raffinerie chaque année dont environ 100 000 tonnes sont destinées à la fabrication de biodiese dans l'usine pour fabriquer son biocarburant.

L’usine produit ainsi 300 tonnes de biodiesel par jour.

Ses principaux clients sont Total et Esso.

Son principal concurrent est Diester Industrie, premier producteur Français et Européen, qui a aussi une usine basée à Dunkerque.

La transformation de l’huile en biodiesel :

Équation chimique de la réaction de trans-estérification :

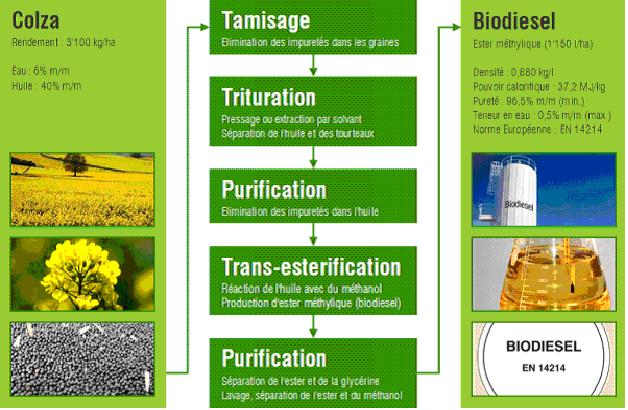

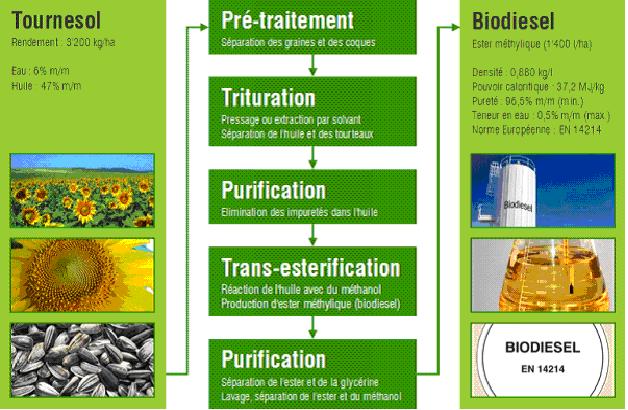

Ci-dessous un schéma exposant la filière de production du biodiesel :

Dans cette usine, l’huile brute arrive par camions ou par péniche. Elle est stockée dans des grandes cuves près de la raffinerie. Puis l’huile est introduite dans la raffinerie pour y être purifiée.

Une fois purifiée, la plupart de cette huile est transportée vers l’usine de transformation qui se trouve sur le même site. L’huile est mélangée à du méthanol, puis il y a trans-estérification qui donne du biodiesel et de la glycérine.

L’huile et le méthanol sont chauffés pour réagir entre eux, ils sont chauffés grâce à une chaudière qui est alimentée par de la biomasse, la glycérine produite par l’usine :

La chaudière de l’usine

La dernière étape du traitement consiste à séparer, le biodiesel ou ester méthylique et la glycérine. Cette dernière étape se fait avec un décanteur, car la densité du biodiesel est de 0,88 et la densité de la glycérine est de 1,22. Le mélange biodiesel et glycérine passe dans un premier décanteur, duquel sort 75% du biocarburant puis le mélange passe dans un deuxième décanteur duquel sort 99% de biodiesel. Après cela, l’ester est acidifié dans un milieu acide de PH 2, l’acide chlorhydrique. Enfin on passe le biocarburant sur des sécheurs à 115°C pour enlever l’eau présente dans le biodiesel.

La cuve de méthanol, en zone ATEX (atmosphère explosive), enterrée à 5 mètres de profondeur pour éviter les risque d’explosions.

Chaque cuve est dentifiée par un panneau indiquant notamment le nom du produit stocké, la quantité stockée et les propriétés de danger (ici inflammable et toxique).

Elles sont entourées de murs étanches dit « de rétention » destinés à contenir les produits en cas de déversement accidentel afin d’éviter de créer une pollution.

Ce sous produit, la glycérine brute, va être valorisé dans le cosmétique, les aliments pour bestiaux ou la combustion de biomasse. Ce sous produit représente 10% de la production d’ester méthylique. Pour 10 tonnes de biodiesel, il y aura une tonne de glycérine.

A l’issue de la transformation, le biodiesel est stocké à 30°C dans de grandes cuves avant d’être vendu en particulier aux groupes pétrolier et en particulier à Total et Esso :

Vue des réservoirs de biodiesel

L’ensemble de la production est contrôlé par des techniciens à partir d’une supervision par ordinateur. L’usine fonctionne 24h/24 et 7jours/7 avec 5 équipes qui se relaient.

Son principal concurrent est Diester Industrie, premier producteur Français et Européen, qui a aussi une usine basée à Dunkerque.

Ci-dessous le passage de l’huile au biodiesel par les principaux oléagineuxs utilisés :

Les chiffres de la production du biodiesel

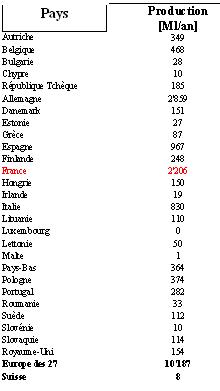

L’union Européenne est aujourd’hui le premier producteur mondial de biodiesel, avec une production en 2009, qui a atteint 10 187 millions de litres, comme l’indique le tableau ci-dessous. C’est environ 60 % de la production mondiale.

Environ 245 usines de production de biodiesel fonctionnaient en 2010, un peu moins qu’en 2008, suite à une restructuration du secteur.

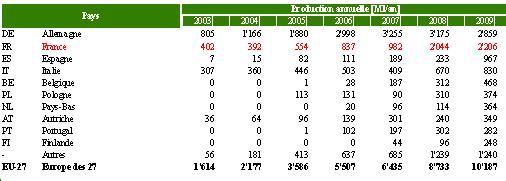

Evolution de la production de biodiesel dans l'UE (2003-2009)

Comme le montre ce tableau, l’Europe produit de plus en plus de biodiesel. L’Allemagne produit à elle seule 28% de la production Européenne.

En 2009, le biodiesel représentait environ 75% des biocarburants produits en Europe.

Conclusion

La production de biodiesel est la plus forte en Europe, surtout en France qui est le deuxième pays producteur en Europe. La production a considérablement augmentée en quelques années et ce phénomène devrait perdurer du fait des difficultés de plus en plus grandes à produire des énergies fossiles.

Suite → I. 3) L'utilisation